Bạn đang quan tâm tới ngành đúc gang. Và muốn tìm hiểu về các công nghệ đúc gang phổ biến nhất. Bài viết của Hàn Việt dưới đây sẽ chia sẻ tới bạn về điều đó.

Đúc gang là gì? Những công nghệ đúc gang được sử dụng phổ biến nhất hiện nay

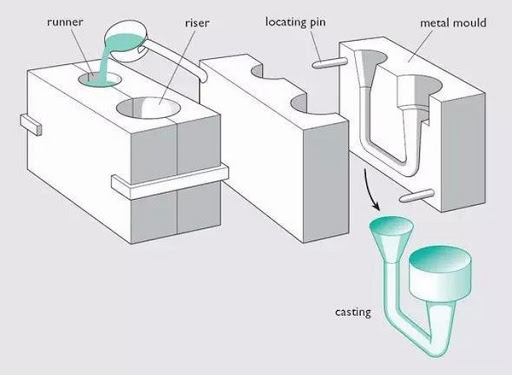

Đúc gang là phương pháp chế tạo phôi bằng phương pháp nấu chảy kim loại gang. Rót kim loại lỏng vào lòng khuôn đúc có hình dáng và kích thước của vật đúc. Sau khi kim loại đông đặc trong khuôn ta thu được vật đúc có hình dáng giống như lòng khuôn đúc.

Đúc gang xám trong khuôn cát là phương pháp phổ biến nhất hiện nay, Khuôn cát có thể tạo các sản phẩm từ trăm gram cho tới vài tấn. Các kết cấu từ đơn giản tới phức tạp với giá thành rẻ. Phương pháp đúc gang trong khuôn cát có 4 công nghệ phổ biến đó là:

- Đúc gang truyền thống

- Đúc gang bằng khuôn máy

- Đúc gang bằng công nghệ Furan

- Đúc gang bằng dây truyền tự động hóa Disa

Cả 4 công nghệ đúc gang trên đều chung một quy trình nhưng khác nhau ở công nghệ kỹ thuật.

Quy trình đúc gang bằng khuôn cát

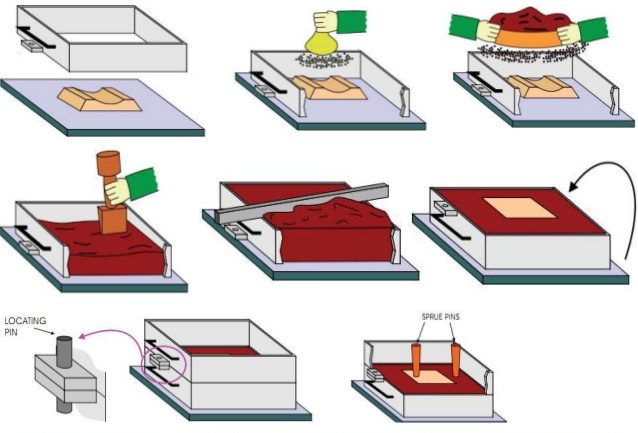

Bước 1: Tạo mẫu đúc, hòm chứa khuôn, thao ( lõi), cát đúc.

Khi nhận được bản vẽ kỹ thuật của sản phẩm cần đúc. Các kỹ sư sẽ tiến hành chế tạo mẫu, thao và hòm đúc theo đúng tiêu chuẩn về thông số.

Mẫu đúc gang bằng nhôm

Mẫu đúc thường được chế tạo bằng xốp, gỗ và nhôm.

Hòm chứa khuôn bằng nhôm hoặc gang xám đúc.

Bước 2: Tạo khuôn đúc,tạo hệ thống rót gang, đậu ngót đậu hơi. Khi lấy mẫu ra lắp thao vào khuôn ( với vật đúc cần rỗng ruột)

Bước 3: Nấu luyện gang xám ở nhiệt độ 1250-1450°C. Biến tính gang (điều chỉnh thành phần, điều chỉnh cơ tính, cầu hóa. Rót gang nóng chảy vào khuôn.

Bước 4: Dỡ khuôn lấy vật đúc, tháo thao ra khỏi vật đúc.

Bước 5: Làm sạch vật đúc.

Bước 6: Kiểm tra vật đúc.

Bước 7: Gia công hoàn thiện, sơn, giao hàng

Xem thêm các sản phẩm gang đúc của Hàn Việt

I. Công nghệ đúc gang truyền thống.

Ở phương pháp này mẫu đúc được làm bằng xốp, gỗ hoặc nhôm chạy CNC.

Tạo thao (lõi) :cần có khuôn mẫu thao, xương thao, lỗ thoát khí, hỗn hợp tạo thao.

Hỗn hợp tạo thao gồm có: cát + nước thủy tính + khí CO2 ( cứng, những khó tháo thao). Cát + nước + bột đất sét + mùn cưa ( độ cứng vừa phải, dễ tháo khỏi vật đúc) ⇒ Sau khi làm xong thao cho vào lò sấy.

Thao (lõi) của trụ lan can cầu bằng gang đúc

Tạo khuôn đúc:

Về chế tạo khuôn đúc sẽ được trang bị nền cát rộng. Cát đúc được trộn với bột đất sét, bột than, các chất phụ gia và nước với tỷ lệ phù hợp. Cát đúc rất quan trọng trong công nghệ đúc gang bằng khuôn cát.

Bạn có thể tìm hiểu cát thế nào là đạt chất lượng để sản phẩm sau khi đúc ra được đẹp và không bị rỗ bề mặt tại đây.

Khi nền cát đã đạt đủ tiêu chuẩn đúc mẫu đúc sẽ được đưa vào nền 1 nửa nằm dưới mặt nền, 1 nửa sẽ được đặt tại hòm đúc.

Khi người thợ cho cát vào đầm chặt, tạo hệ thống rót, đậu ngót, lỗ thoát khí. Và phủ lớp phấn chịu nhiệt giúp cát đúc giảm dính vào vật đúc khi đã được rót gang. Sau đó lấy mẫu ra khỏi khuôn, cho thao vào trong khuôn đúc(nếu cần). Và cuối cùng là đậy khuôn trên lên khớp với khuôn dưới nền cát .

Với công nghệ đúc gang truyền thống lấy mẫu đúc ra khỏi khuôn rất quan trọng. Vì sản phẩm cần phải đánh động, nên cần người thợ mẫu tính toán kỹ lưỡng. Cũng như sự khéo léo kinh nghiệm của người thợ đúc. Để sản không bị sai về trọng lượng và kích thước.

Mỗi khuôn đúc xong khi tạo xong sẽ được đè bằng 1 hoặc nhiều vật có tổng trọng lượng bằng hoặc lớn hơn vật đúc giúp tránh sự biến dạng cũng như sai lệch về trọng lượng trong quá trình rót gang.

Khuôn cát đúc ghế gang công viên

Nấu luyện: lò chõ và lò điện là 2 lò được áp dụng phổ biến nhất khi nấu gang.

Lò điện có thể áp dụng máy phân tích và bổ sung được thành phần hóa học của gang theo đúng tỷ lệ của từng mac gang, cũng như thực hiện được quá trình biến tính gang từ gang xám sang gang cầu. Nhưng có chi phí đầu tư – chi phí vận hành cao một lần nấu không được thấp hơn 10 tấn, thông tin về các loại lò điện bạn quan tâm.

Lò chõ chi phí thấp, dễ đầu tư, thường để nấu gang xám một mẻ nấu có thể nấu từ 1,5 tấn cho tới hơn 10 tấn nhưng chất lượng của nước gang phụ thuộc rất nhiều vào tỷ lệ và chất lượng than đá, chất lượng gang nấu luyện, cũng như kinh nghiêm của thợ nấu.

Để nấu một mẻ gang xám từ lò chõ bạn cần chuẩn bị:

- Lò chõ ( được làm từ vỏ sắt tường bằng gạch chịu nhiệt)

- Thanh đá 20÷25%.

- Đá vôi CaCO3 để làm chảy loãng xỉ nổi lên trên bề mặt nước gang chảy ra khỏi lò nấu bằng ống xả xỉ của lò

- Gang thỏi, gang máy, Hồi liệu ( phế phẩm + hệ thống rót, đậu hơi, đậu ngót ).

Rót gang vào khuôn: với công nghệ đúc gang truyền thống và đúc gang khuôn máy sử dụng chủ yếu 3 loại gầu rót tùy thuộc vào trọng lượng vật đúc

Gáo múc: Dùng cây sắt đặc Ø 18-25 gắn một chiếc cốc dùng để đựng gang nóng chảy đã được quét lớp đất sét. Lượng gang chứa trong gáo có trọng lượng khoảng 15kg, 1 người sử dụng.

Gầu nghiêng: Cấu tạo gồm 2 thanh sắt có Ø 25 gắn vào đồ chứa hình trụ tròn có đường kính 400 và độ sâu 300, bên trong được quét đất sét . Lượng gang chứa trong gáo có trọng lượng khoảng 50kg, 2 người khiêng.

Gầu nghiêng có gắn bánh rang loại nhỏ: Là một thùng sắt hình trụ tròn có lót lớp gạch chịu nhiệt và lớp vôi vữa. Có gắn bánh răng và chuyển động nghiêng bằng cách quay tay lái. Tiến hành vận chuyển gầu rót này bằng cẩu nâng. Lượng gang chứa trong gáo có trọng lượng khoảng 100- 200 kg, 1 người vận hành.

Rót gang vào khuôn là khâu cực kỳ quan trọng của mọi công nghệ đúc gang, phải đảm bảo quá trình rót nhẹ nhàng và nhanh chóng. Gầu phải đảm bảo đã được sấy khô hoàn toàn tránh hiện tượng gầu ướt làm nhiệt độ của kim loại lỏng bị giảm đi gây hiện tượng oxy hoá và rỗ.

Hơn nữa, nước trong gầu sẽ bay hơi khiến kim loại lỏng sủi bọt mạnh và bắn ra ngoài.

Làm nguôi, dỡ vật đúc ra khỏi khuôn, làm sạch kiểm tra vật đúc.

Thời gian làm nguội vật đúc tùy thuộc vào kích thước sản phẩm trung bình từ 12h – 48h, sản phẩm nhỏ thời gian làm nguội nhanh chỉ trong vài giờ. Với sản phẩm bàn ghế gang các chi tiết mỏng như mặt bàn nếu dỡ ra khỏi nền cát sớm để làm nguội có thể bị cong.

Khi tưới nước vào vật đúc nóng để làm nguội sẽ gây ra tình trạng biến trắng gang xám.

Sản phẩm khi dược làm nguội xong sẽ tới công đoạn làm sạch cát bằng máy bắn bi, các hạt bi thép có độ lớn Ø2 sẽ bắn vào sản phẩm làm bong cát đúc ra khỏi vật đúc.

Kiểm tra vật đúc ( sản phẩm đúc)

Kiểm tra ngoại quan: Hình dáng, Khuyết tật (Bằng mắt) ,Độ bóng bề mặt đúc

Kiểm tra kích thước: Thành vật đúc Cong vênh, biến dạng

Kiểm tra bề mặt gãy: có bị biến trắng ( với gang xám khi đúc ra mặt gãy có màu xám, với gang bị biến trắng sẽ có màu trắng).

Bước chung cho tất cả kỹ thuật đúc gang

Sản phẩm sau khi kiểm tra sẽ được mài sạch phần gang thừa và gia công cơ khí trên máy tiện.

Gia công cơ khí trên máy tiện CNC

Sau khi thực hiện xong công đoạn trên sản phẩm được sơn chống gỉ hoặc sơn hoàn thiện bằng công nghệ sơn tĩnh điện.

Với công nghệ đúc gang xám truyền thống: có thể đúc được đa dạng các sản phẩm từ 1 tấn trở xuống với yêu cầu không quá khắt khe về bề mặt cũng như độ dung sai về trọng lượng.

Phương pháp này chi phí đầu tư thấp hơn các phương pháp còn lại và thường được sử dụng để đúc các sản phẩm phục vụ cho sinh hoạt, đời sống, giao thông, và các chi tiết máy như: lắp hố gas, ghế gang công viên, cột đèn trang trí, bàn ghế gang, tải trọng, tạ gang, bếp gas, puly,…